宝鸡钛业股份有限公司成立于1999年7月21日,由宝钛集团有限公司(原宝鸡有色金属加工厂)作为主发起人设立。并作为中国钛工业第一股于2002年4月12日在上海证券交易所成功上市(股票名称:宝钛股份;股票代码:600456)。

公司是“钛锆及其合金标准研制创新示范基地”、“国际科技合作基地”、“国家认定企业技术中心”、“全国工业品牌培育示范企业”、“国家技术创新示范企业”,所在地被誉为“中国钛城”、“中国钛谷”。

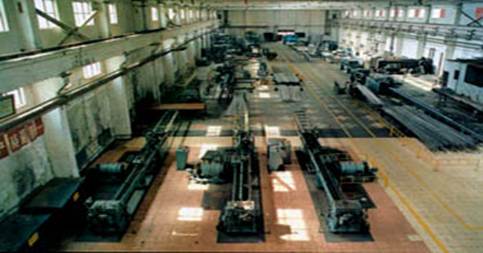

公司建立起“海绵钛、熔铸、锻造、板材、带材、无缝管、焊管、棒丝材、精密铸造、原料处理”十大生产系统,形成30000吨钛铸锭和20000吨钛加工材生产能力。公司主体装备由美、日、德、奥等十五个国家引进,主要有2400KW电子束冷床炉、15t/10t真空自耗电弧炉、万吨自由锻压机、2500t快锻机、高速棒丝生产线、钛带生产线(MB22-TI型二十辊冷轧机)、3.3米宽厚板生产线等,这也使我国成为继美、日、俄后拥有完整钛工业产业链的国家。

公司加大科技创新和新产品开发,主要产品覆盖钛及钛合金板、带、箔、管、棒、线、锻件、铸件等,并逐步扩展到锆、镍、钢等材料领域,产品广泛应用于航空、航天、舰船等高精尖领域和氯碱化工、电力、冶金、医药及海洋工程等国民经济重要领域。借力资本市场,通过实施增长战略,实现跨越式发展。公司积极拓展国际市场,产品远销美国、日本、德国、法国、英国、挪威、瑞典、新加坡、意大利、印度、韩国等几十个国家,与空客、波音等航空企业建立了长期战略合作关系,逐步成为世界钛工业的重要组成部分。

海绵钛

自2007年起,宝钛股份与锦州华神投资4.5亿元在辽宁锦州合资建立了包括“氯化、精制、还原蒸馏、电解“全流程海绵钛生产系统,公司控股66.7%。海绵钛年产能达10000吨,海绵锆500吨,公司通过了武器装备、国军标及宇航相关体系认证,掌握了低氧低氮海绵钛生产技术,产品质量稳定、可靠,海绵钛一级品率达到90%以上。

熔铸

拥有从德国引进的8000t、7000t、3000t油压机及大型混布料系统,以4台15t、7台10t真空自耗电弧炉、1台2400KW电子束冷床炉等设备为主体,构筑了钛铸锭生产体系。

公司可按国内外标准生产多种牌号、规格Φ1040mm单重15吨的圆锭、单重10吨的扁锭。TC4合金铸锭荣获国家金奖。

锻造

配备由德国引进的1万吨和2500吨快锻机、国产3150吨水压机、CNC轧环机、奥地利SXP-13精锻机。投资约4亿引进1万吨自由锻造机。

公司成功开发了TC4DT、TB6、TC17、TC18、TC21、TA19等大规格钛合金棒材,其品质达到国际宇航转动件、结构件标准,以及国内航空、航天、船舶等领域标准的要求。精锻棒材荣获国家金奖及部省级优秀产品奖。

公司生产的钛及钛合金棒材直径可达600mm,饼材直径2000mm,环材直径3000mm,球形件直径2000mm。

板材

主体装备为德国引进的3.3米宽板轧机、日本引进的1200mm型四辊可逆式热、冷轧机,及自动平面磨床、砂光机、水切割机等辅助设备。板材年产能达到5000吨。

热轧板材厚度102mm、宽度3200mm,冷轧板材厚度0.3mm~4.75mm、宽度1219mm。

厚度1.5mm以下的钛合金板材采取包覆叠轧工艺,产品板型好、尺寸精度高、性能优异,厚度小于0.8mm的钛合金薄板更是达到国际标准要求。为我国深潜器项目研制出厚90mm×宽3200mm×长3200mm超大规格TC 4宽厚板材。公司TC4等牌号合金板材产品,受到波音、空客、古德里奇等宇航企业的青睐。

带材

总投资7.33亿元建立的带材生产系统,主体设备引进森德威MB22-TI型二十辊冷轧机、安德里兹连续式带材酸洗线、美国SOLAR真空退火炉等设备,年产能10000吨。

该系统的投用打破了国内钛带长期以来依赖进口的局面。可生产厚度0.3~4.75mm、宽度600~1370mm的冷轧纯钛、镍基合金及304不锈钢带材。

带材质量稳定、性能优异,现已成功为西安宝钛新材料、阿法拉伐等国内外用户批量生产0.4~0.7mmGr1、Gr2等牌号钛带。

公司与全球最大不锈钢生产企业——太钢不锈合资成立公司,公司控股51%。实现资源共享,优势互补,共同致力于钛、不锈钢、镍等带材、棒线材等新产品开发,确保了热轧带卷的质量与生产。

无缝管

主体装备包括从德国进口的3150吨高速挤压机、1000吨穿孔机、LDH75型高速轧管机、日本进口及国产大型真空退火炉,LG、LD系列轧管机以及辅助装备达200多台(套)。年产能管材2500吨,复合棒1000吨。

主导产品有钛、镍、锆、等稀有金属无缝管、变径管、薄壁管、带筋管、螺旋(纹)管、石油行业大规格厚壁管和复合棒材。管材外径2mm~200mm,壁厚从0.2mm~30mm。新近投产的高品质合金管材、异型管生产线,已为核电领域提供了大量钛合金管材,为高端领域提供了钛合金挤压包壳材料。

焊管

由宝钛股份与法国沃钛美特公司(Valtime S.A.S)和常州法力诺长城焊管有限公司及美国钛美特亚洲公司(Timet Asia,Inc.)合资组建,于2005年成立。两条生产线及主体装备、检测设备从美国、德国和法国进口。

全自动钛焊管生产线采用法国非熔化极钨极氩弧焊焊管专有技术,单枪焊接速度可达8m/min。焊接管外径10~40mm,壁厚0.3~2.1mm。产品已广泛被东汽、哈汽等国内汽轮机行业所采用。

棒丝材

投资约4亿,建立钛及钛合金棒丝材热连轧生产线,拥有德国引进的S100、S60剥皮机、磨光抛光机、高精密磨床、精密型材冷轧机、国产倒立式和直线式拉丝机等设备。钛棒丝材年产能2000吨、钢材30万吨。

可生产直径0.8~Φ120mm棒丝材,【精度±0.02mm、表面粗糙度Ra 0.8~1.6μm,精度可达到公差尺寸h7级、表面粗糙度Ra≤0.8μm】,实现了线丝材卷式生产。还可批量生产六方棒、夹骨板、镜框丝等高附加值钛及钛合金型材及锆、镍、不锈钢等产品。生产的航空发动机压气机叶片用TC4、TC6、TC11、TA11等钛合金棒材满足国军标要求,棒丝产品还应用于医用外科植入物、航空紧固件等领域。

原料处理

投资约1.3亿元,包括钛及钛合金返回料处理和铸锭、坯料专业加工系统,及车、刨、铣、锯切等设备。

多年来,企业在钛及钛合金返回料鉴别、碎化、表面净化处理、重要用途添加返回炉料处理等方面积累了丰富的经验。现已形成钛及钛合金返回料年处理能力5000吨、铸锭机加25000吨和板坯刨铣7000吨,已成为公司发展循环经济、降低生产成本、提升竞争力的重要支撑。

精密铸造

拥有25Kg、150Kg、500Kg真空凝壳炉、大型石墨除气炉、CNC加工中心、射蜡机等设备。铸件年生产能力250吨以上。正在建设的高尔夫球头生产线,年设计产能20万只。

掌握机加石墨型铸造、熔模精密铸造、EPS消失模壳型铸造三种造型工艺技术。

可浇注轮廓尺寸大至Ф1800mm×1000 mm、单次浇筑重量400Kg。为能源化工行业分体浇筑生产过单重710Kg的超大型双涡壳离心泵,单体浇筑航天用291Kg的 ZTC4(铸态TC4)空间相机主镜支撑框。

微信公众号

微信公众号

工商备案

工商备案 公安备案

公安备案